文中介绍的这种核心泵的整体结构紧凑、稳定合理。在生产制造过程中采用了新的工艺方法、制定了先进的专用质量控制程序,并创新了同配套厂商合作机制。工厂试验达到一次性试车合格,在用户现场一次开车成功,各项性能指标均满足或超过设计要求,属于国内该领域产品的首创,替代了进口产品实现了国产化。

核心泵输送的介质是烃类、硫酸,工艺生产烷基化油装置中最为重要的动设备之一。介质温度是1.1℃,粘度0.27mPa•S,如果经过泵能量转换后介质温度升高就会影响装置中催化剂的活性,所以要求泵的转速不能高于1000r/min。

综合以上参数,根据公司现有相近水力模型与之对比,要在此转速下达到此性能参数必须重新研发设计新的水力模型。

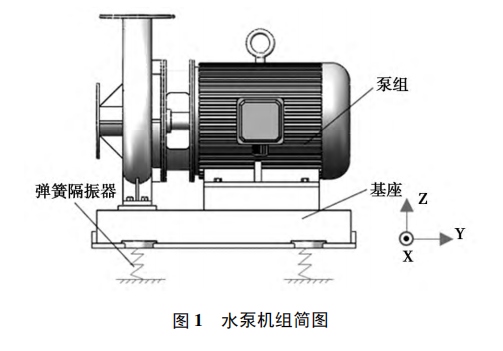

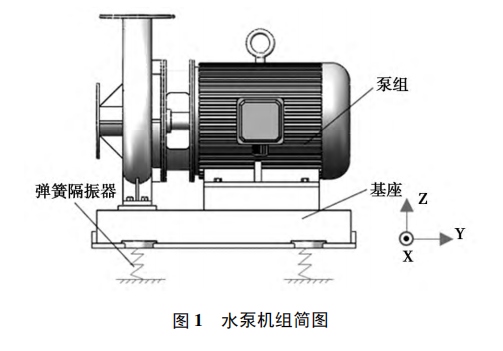

下图为水泵的介绍,供大家参考。

2、上海亚荣介绍该核心泵的设计关键

该泵比转速ns=43.7相对较小,要满足低转速、大流量、高扬程、高效率要求。叶轮就要做的相对比较大,泵体也会较大。同时泵的轴功率较大,提高效率可以为用户节约大量能 耗成本,在提高泵的效率的同时为了防止介质在叶轮入口处汽化还要兼顾泵的汽蚀余量。核心泵采用半螺旋形吸水室,半螺旋形吸水室和环形吸水室相比,有利于改善流动条件,能保证在叶轮进口得到均匀的速度场。核心泵采用螺旋形压水室,螺旋形压水室流动比较理想,适应性强,高效率范围宽。在设计工况下,液体是符合自由流动,是轴对称的,从而保证叶轮内相对流动的稳定性。叶轮设计时考虑到提高效率和降低汽蚀余量本身是矛盾,平衡选择了的有关参数,采用了扭曲叶片型式。根据输送介质的特殊性,在腔体内每个可以存液的地方均开有排液孔,以方便检修。并在第一级吐出蜗室和第二级吸入蜗室间设置了对称布置的两条过渡流道,减小了叶轮径向力,减小了泵体径向尺寸,从而降低了泵的中心高,提高了机组的稳定性。

以上内容仅供大家参考。